Завод «ПластФактор»

Первый в России производитель модульных напольных покрытий из первичного ПВХ.

Свою историю «ПластФактор» ведет с 1995 года, когда был собран первый станок для литья подошвы.

Первое время после сборки станка над производством продукции работали сами основатели и их семьи. Но уже через три месяца в компании появился первый сотрудник. В 2001 году учредители компании сами разработали технологию изделий из пластизоля, это стало началом производства сувениров и декоративной фурнитуры.

В 2006 году к учредителям пришла идея создавать модульные напольные покрытия из ПВХ.

В 2012 году учредителем «Пластфактор» стал Игорь Сергеевич Вихров.

В 2014 году мы перестали позиционировать себя как производителей только напольных покрытий из ПВХ. Мы производим прочные, быстросборные модули на основе пластмасс, помогающие людям строить, ремонтировать и отделывать помещения самыми быстрыми, практичными способами, дающими превосходный по надежности и красоте результат.

Достижения компании

- «ПластФактор» — поставщик Олимпиады в Сочи (Адлер-Арена, стадион Фишт). Также наши покрытия использовались на объектах XXVII Всемирной летней Универсиады (стадион «Казань-Арена») и на федеральных стадионах Чемпионата мира по футболу (Саранск, Самара).

- ООО «ПластФактор» является дипломантом 16-го Всероссийского конкурса «100 лучших товаров России», неоднократным победителем конкурса «Лучшие товары Дона». Также компания «ПластФактор» дважды была признана Администрацией г. Ростова-на-Дону лучшей в сфере производства пластмассовых и резиновых изделий.

- «ПластФактор» ежегодно доказывает, что несет социальную ответственность за продукцию, которую производит. Компания каждый год участвует в выставках и социальных проектах.

- Компания «ПластФактор» на сегодняшний день имеет 6 зарегистрированных патентов.

- Качество напольных покрытий подтверждено необходимыми сертификатами.

- Клиентами ООО «ПластФактор» являются ОАО «РЖД», ОАО «Газпром», ООО «Аэроэкспресс» (г. Москва), гипермаркет «Лента» (г. Краснодар), ЗАО «Урал-Пресс» (г. Екатеринбург), Атомный комплекс РФ, ОАО «СберБанк», Аэропорт «Платов» (г.Ростов-на-Дону), Аэропорт «Внуково» (г.Москва).

- На сегодняшний момент, у компании более 300 партнеров в России и СНГ. Ведется активная работа по выходу на экспортный рынок.

- По решению Министерства экономического развития Российской Федерации завод «ПластФактор» внесен в список Российских компаний-экспортёров.

- Гранулы первичного ПВХ

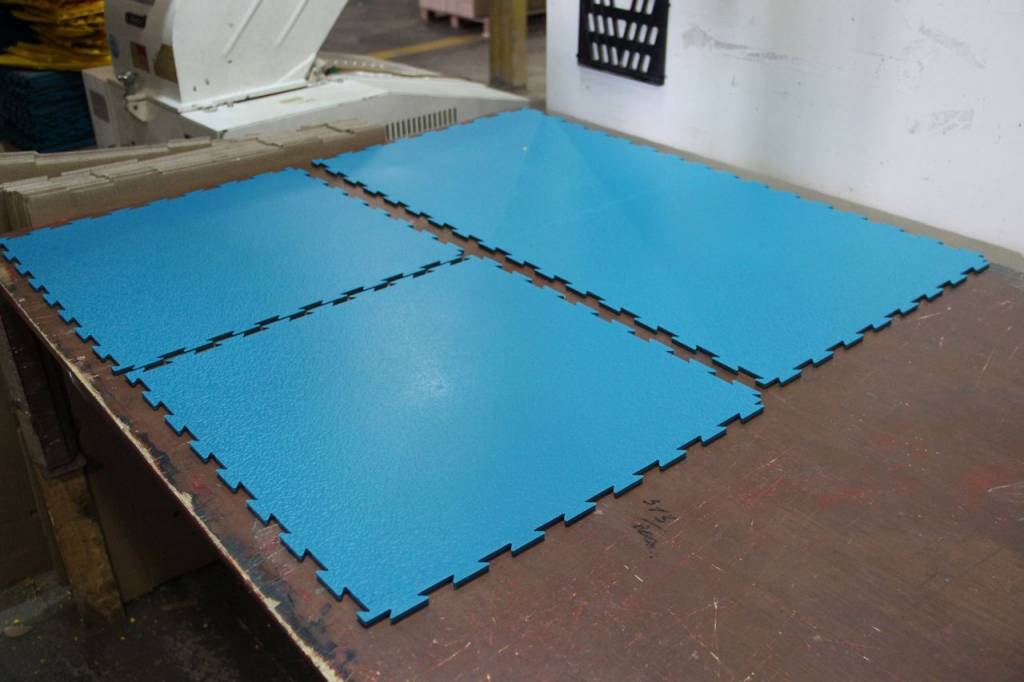

- Затем наш сотрудник проверяет только что изготовленные модульные покрытия

- Фирменный автомобиль доставляет продукцию клиенту

Подробнее о компании «ПластФактор»

- производит напольные покрытия на высокотехнологичном импортном оборудовании;

- для изготовления плиток используется специально разработанная композиция ПВХ российского и зарубежного производства.

- для производства продукции используется 9 станков.

- покрытия Optima и Aqua изготавливаются на 2-х станках.

- Каталоги цветов, гвозди на коврики, канты, углы на покрытие Optima, малые модули Optima производятся на 3-х станках.

- Покрытия серии Sensor, Factor, Canal производятся на 4-х станках.

Процесс производства напольного покрытия из ПВХ

Сырье направляется к оборудованию в необходимом количестве при помощи транспортных телег.

Подготовка сырья состоит из нескольких этапов:

- Проверка маркировки на упаковочной таре.

- Осуществление визуального и органолептического контроля качества сырья.

- Сушка сырья в специальной установке.

- Смешение сырья с красителем производится вручную, либо с использованием смесителей-дозаторов.

- Загрузка сырья в бункер литьевой установки.

- Первоначально материал поступает в твёрдом состоянии в виде гранул, и становится эластичным после процесса пластификации (нагрева). Литье осуществляется на специальном оборудовании.

Упакованные и готовые к отгрузке модульные напольные покрытия компании «ПластФактор», а также на последнем фото показаны несколько плиток универсального напольного покрытия Sensor Tech, которые после тщательной проверки на брак попадут клиенту на складкие помещения, либо станут полами в офис:

- После извлечения из пресс-формы каждое произведенное изделие контролируется на соответствие параметрам качества (форма, размеры, качество поверхности, цвет, наличие усадки). Изделия, не удовлетворяющие требованиям качества, отправляются на переработку.

- После контроля качества, готовые изделия отправляются на пролёжку. Пролёжка необходима, для стабилизации внутренней структуры материалов изделия. Время пролёжки от 30 до 60 мин., в зависимости от параметров изделия.

- Готовые изделия упаковываются в картонную тару. На тару наносится маркировка с указанием параметров изделия (номенклатура, количество, цвет).

- За сутки может производится до 1000 кв. м напольного покрытия.